Нержавеющая сталь считается одним из наиболее востребованных материалов в промышленности, поскольку она сочетает прочность, коррозионную стойкость и эстетичность. Эти свойства делают её незаменимой в пищевой промышленности, медицине, машиностроении и химическом оборудовании. Однако высокая устойчивость материала к коррозии и нагрузкам означает, что обработка нержавейки значительно сложнее и требует особого технологического подхода.

В отличие от обычных конструкционных сталей, нержавейка хуже поддается резанию и гораздо сильнее нагружает инструмент. Это приводит к необходимости тщательно подбирать режимы резания и выбирать инструменты, рассчитанные именно на такой тип материала. Ошибки на этапе подготовки обработки часто приводят к браку, перегреву и деформациям, поэтому работа с нержавеющей сталью требует опыта и точной настройки оборудования.

Дополнительной сложностью является высокая чувствительность материала к перегреву и изменению структуры поверхности. Если нарушить пассивный слой, который защищает металл от коррозии, деталь может потерять долговечность. Поэтому важно сочетать грамотную механическую обработку и последующую финишную доводку.

Основные трудности при обработке нержавеющей стали

Повышенная прочность и вязкость

Нержавеющая сталь обладает высокой механической прочностью, поэтому режущий инструмент испытывает повышенные нагрузки. Это ведёт к ускоренному износу пластин, особенно если использовать неподходящие режущие материалы. Вязкость нержавейки вызывает налипание стружки и ухудшение качества поверхности, что требует корректного выбора геометрии режущей кромки.

Такие свойства материала часто приводят к необходимости многократных проходов при резании, что увеличивает время обработки. Плохой отвод стружки усугубляет ситуацию и повышает роль грамотного выбора подачи. При неправильных режимах происходит быстрое затупление инструмента и потеря точности.

Склонность к наклёпу

Одной из ключевых сложностей при работе с нержавейкой является наклёп — локальное уплотнение поверхностного слоя под воздействием инструмента. Если материал наклёпывается, последующие проходы становятся значительно сложнее, поскольку зона резания становится ещё прочнее. Это повышает нагрузку на инструмент и может привести к его поломке.

Наклёп часто вызывает деформации поверхности и нарушение геометрии детали. Если скорость резания слишком низкая или инструмент затуплен, вероятность наклёпа возрастает в несколько раз. В результате даже простые операции могут превратиться в трудоёмкие процессы, а качество финишной поверхности будет неудовлетворительным.

Перегрев и низкая теплопроводность

Нержавеющая сталь плохо отводит тепло, поэтому большая часть энергии концентрируется в зоне резания. Перегрев приводит к изменению структуры поверхности и разрушению режущей кромки инструмента. В таких условиях важно обеспечить интенсивное охлаждение и контролировать тепловое воздействие.

Перегрев может вызвать коробление тонкостенных деталей и появление остаточных напряжений. На сложных корпусных элементах такие дефекты приводят к необходимости дополнительной обработки. Поэтому выбор инструмента, СОЖ и режимов резания играет решающую роль.

Деформации при механической обработке

Из-за склонности нержавейки к напряжениям детали могут деформироваться сразу после съёма металла. Такие изменения геометрии приводят к потере точности, особенно при обработке длинных и тонкостенных элементов. Для компенсации этого эффекта используют специальные схемы крепления или корректируют технологическую карту.

Дополнительные деформации могут возникать при неправильной фиксации заготовки. Недостаточная жёсткость системы вызывает вибрации и смещения, поэтому важно заранее учитывать форму детали и условия обработки.

Риски повреждения защитного слоя

Пассивный слой, отвечающий за коррозионную стойкость нержавейки, легко повреждается при обработке. Неправильная финишная доводка или перегрев нарушают структуру поверхности, что уменьшает защитные свойства. Визуально это может проявляться в виде потемнений или изменения оттенка металла.

Чтобы избежать таких последствий, требуется правильная последовательность шлифования, полировки или травления. В противном случае деталь может потерять стойкость к коррозии даже при незначительных дефектах.

Как избежать проблем при обработке нержавеющей стали

Использование подходящего инструмента

Для обработки нержавейки используют только качественные твёрдосплавные пластины или фрезы, рассчитанные на повышенные нагрузки. Такие инструменты имеют усиленную геометрию и специальные покрытия, уменьшающие трение и нагрев. Правильный выбор инструмента напрямую влияет на точность, стойкость к износу и скорость обработки.

Важно учитывать марку нержавеющей стали, так как разные сплавы по-разному реагируют на резание. Инструменты с неправильной геометрией ухудшают качество поверхности и увеличивают наклёп.

Правильно подобранные режимы резания

Режимы резания являются ключевым фактором успешной обработки нержавеющей стали. Чрезмерно низкая скорость увеличивает наклёп, а слишком высокая — вызывает перегрев инструмента. Поэтому требуется соблюдать баланс между подачей, глубиной реза и скоростью вращения.

Опытный технолог учитывает жёсткость станка, инструментальную оснастку и форму детали. Правильные режимы позволяют значительно сократить время обработки и увеличить стойкость инструмента.

Применение качественных СОЖ

Охлаждающие жидкости крайне важны при работе с нержавеющей сталью. Они уменьшают температуру в зоне резания, улучшают отвод стружки и предотвращают перегрев инструмента. В некоторых случаях необходима подача СОЖ под высоким давлением, особенно при глубоком сверлении или фрезеровании.

Правильный выбор состава и метода подачи СОЖ напрямую влияет на стабильность процесса и качество финишного слоя. Экономия на охлаждении почти всегда приводит к увеличению брака.

Правильная фиксация заготовки и борьба с вибрациями

Нержавейка чувствительна к вибрациям, поэтому важно обеспечить жёсткую фиксацию детали. Особое внимание уделяется тонкостенным, длинным и корпусным элементам. Использование виброгасящих зажимов и правильных схем крепления уменьшает риск деформаций.

Если вибрации всё же возникают, необходимо корректировать режимы резания или изменить направление обработки. Игнорирование вибраций приводит к дефектам поверхности и нестабильности размеров.

Восстановление защитного слоя: пассивация и финишное доведение

После механической обработки металл нуждается в восстановлении защитного слоя. Пассивация, шлифование, полировка или химическое травление помогают восстановить коррозионную стойкость поверхности. Эти процессы особенно важны для деталей, работающих в агрессивных средах или условиях повышенной влажности.

Финишная обработка придаёт детали аккуратный внешний вид, улучшает геометрию и снижает риск образования микротрещин. В итоге срок службы детали существенно возрастает.

Типичные ошибки при обработке нержавейки

Многие проблемы возникают из-за использования неправильного инструмента или отсутствия охлаждения. Низкие скорости и затупленные пластины усиливают наклёп и вызывают деформации. Пренебрежение финишной обработкой ухудшает коррозионную стойкость и внешний вид детали.

Ошибки также связаны с неправильной фиксацией заготовки и отсутствием контроля над вибрациями. Такие просчёты увеличивают количество брака и удорожают производство.

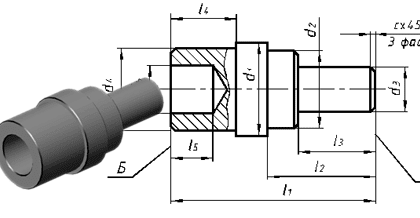

Какие детали из нержавеющей стали выгодно изготавливать на ЧПУ

Нержавейка широко используется для изготовления корпусных деталей, фланцев, втулок, валов и различных соединительных элементов. Благодаря высокой прочности материал подходит для изготовления промышленного оборудования, фитингов и компонентов пищевой и медицинской техники. ЧПУ-обработка позволяет получать сложные формы с высокой точностью, что делает изготовление деталей из нержавейки особенно эффективным.

Многие изделия из нержавеющей стали нецелесообразно выполнять методом литья или сварки, поэтому фрезерование и токарная обработка остаются основными методами производства. Это особенно важно для малых и средних партий.

Итоги: что нужно для качественной обработки нержавеющей стали

Для успешной обработки нержавеющей стали необходим точный подбор инструмента, корректные режимы резания и полноценное охлаждение зоны резания. Важно контролировать вибрации, обеспечивать жёсткое крепление заготовки и выполнять финишную доводку поверхности. Опыт оператора и современное оборудование позволяют избежать большинства проблем и добиться высокоточной, стабильной и безопасной обработки.