Вокруг металлообработки существует множество устоявшихся мнений, которые легко принять за истину. Однако за яркой упаковкой «экспертных» советов скрываются упрощения и неточности. Клиент, ориентируясь на мифы, рискует потратить больше денег, времени и получить на выходе деталь низкого качества. В этой статье мы разберём пять самых распространённых заблуждений и расскажем, как на самом деле обстоят дела на практике.

Миф №1 — «Чем дороже станок, тем лучше деталь»

На первый взгляд логично: дорогое оборудование с высокой точностью и автоматизацией должно давать безупречные результаты. На практике же многое зависит от квалификации оператора, качества инструмента и настроек процесса:

- Квалификация мастера. Даже самый современный станок без грамотной наладки и грамотного программирования выдаст брак. Важнее не только цена станка, но и опыт инженера-программиста и оператора.

- Инструмент и расходники. Фрезы и резцы — это расходный материал. Их стоимость часто несравнима со стоимостью станка, но от износа и расходного качества режущего инструмента напрямую зависят чистота поверхности и точность размеров.

- Техническое обслуживание. Станок может стоить десятки тысяч долларов, но без регулярного обслуживания (смазка, замена направляющих и подшипников) он теряет точность за считанные месяцы.

Komkor Tools имеет современные ЧПУ-станки, а эффективность обеспечивается в первую очередь профессиональной командой инженеров и строгим регламентом обслуживания.

Миф №2 — «Быстрая обработка всегда экономит деньги»

Скорость резания и скорость подачи — одни из ключевых параметров, которые настраивают для повышения производительности. Однако агрессивные параметры:

- Ухудшают качество поверхности. При слишком высокой подаче на детали остаются глубокие риски, которые придётся убирать шлифовкой или другими доводочными операциями.

- Увеличивают износ инструмента. Режущий инструмент перегревается и быстрее выходит из строя, что увеличивает расходы на его замену.

- Повышают вибрации. При больших режимах вибрации могут привести к погрешностям в размерах и даже к появлению трещин в хрупких материалах.

Komkor Tools соблюдает оптимальный баланс между скоростью и качеством за счёт многолетней практики и лабораторных испытаний режимов для каждого вида металла.

Миф №3 — «Лазер и плазма полностью заменят механические методы»

Лазерная и плазменная резка действительно открыли новые возможности: высокая скорость и минимальный нагрев металла. Но сказать, что они вытеснят классическое фрезерование и точение, нельзя:

- Ограничение по толщине. Плазменная резка эффективна на листах толщиной от нескольких миллиметров до десятков миллиметров, но для тонких стенок и сложных контуров она не даст нужной точности.

- Зона термического воздействия. При плазме и лазере металл вокруг реза нагревается и меняет структуру, что может привести к деформациям и ухудшению механических свойств.

- Шероховатость кромки. После высокотемпературной резки часто требуется механическая обработка фаски и снятие заусенцев.

Поэтому на практике технологи комбинируют методы: лазер вырезает заготовку, а фрезеровка и токарная обработка доводят детали до требуемых допусков.

Миф №4 — «Металл можно обрабатывать без чертежей»

Идея «на глаз» подходит для мастерской кустарей, но категорически не годится для серийного производства:

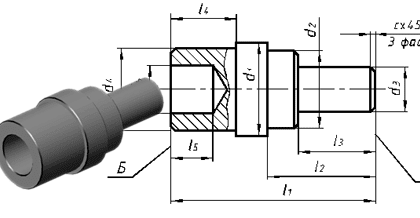

- Однозначность требований. Чертежи содержат точные размеры, допуски, шероховатость поверхности и виды обработки. Без них сварщик или фрезеровщик просто не поймёт, что именно нужно получить.

- Отслеживаемость брака. При наличии технической документации легко выявить и устранить причины несоответствия — от неточного чертежа до сбоя станка.

- Юридическая ответственность. В случае несоответствия детали требованиям контракта чертежи служат основой для претензий и гарантийных обязательств.

В Komkor Tools каждый заказ сопровождается проработкой и проверкой технического задания для исключения подобных рисков.

Миф №5 — «Проверять качество нужно только на выходе»

Многие полагают, что достаточно проверить деталь уже после всех операций. На деле же важно контролировать процесс на каждой стадии:

- Входной контроль заготовок. Проверка геометрии и химического состава материала до начала обработки.

- Промежуточные измерения. Регулярные замеры в процессе фрезеровки или токарной обработки позволяют выявить отклонения и вовремя скорректировать программу.

- Финальная инспекция. Визуальный контроль, замеры и при необходимости нагрузочное испытание на готовом изделии.

Такой подход позволяет избежать накопления ошибок и значительно снизить процент брака.

Металлообработка — сложный и многогранный процесс, и мифы об упрощённой «формуле успеха» лишь запутывают клиентов. В Komkor Tools мы опираемся на проверенные технологии, строгий контроль на всех этапах и постоянное повышение квалификации специалистов. Если вы хотите получить качественную металлическую деталь без лишних рисков и сюрпризов, оставьте заявку на сайте или свяжитесь с нами любым удобным способом.