Современное производство — это гораздо больше, чем просто сборка. Это сложная система, где каждая деталь должна поступать точно в срок, в нужном объёме и с гарантированным качеством. Если вы руководите производственным процессом, отвечаете за технологию или закупки, вы точно знаете, насколько критична надёжность поставщика.

Далее мы разберёмся, как устроено серийное производство металлических деталей, какие нюансы стоит учитывать и как сделать процесс более эффективным.

Металлические детали в действии: агро и горнодобывающая техника под нагрузкой

В агропромышленной и горнодобывающей сферах оборудование работает на пределе возможностей. Металлические детали здесь сталкиваются с постоянными ударами, вибрациями, пылью, влагой и абразивными частицами. Это касается как рабочих узлов комбайнов, жаток и культиваторов, так и деталей дробилок, конвейеров и грохотов.

Именно поэтому к качеству материала и точности изготовления таких деталей предъявляются повышенные требования (от прочности и износостойкости до стабильности размеров при высоких нагрузках). Надёжность здесь — не просто пожелание, а критически важный фактор для бесперебойной работы техники.

Типовые металлические позиции и их назначение

Чтобы техника работала надёжно и без перебоев, важно понимать, какие именно металлические детали входят в её состав, и как они обрабатываются. Разные элементы требуют разных подходов. Ниже представлены основные типы металлических компонентов, которые используются в агро- и горной технике:

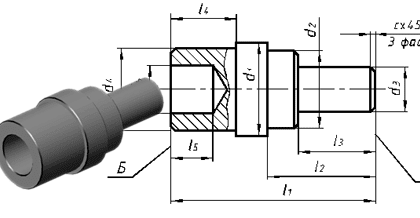

- Токарные металлические детали — это втулки, оси, шпильки, маховики и другие вращающиеся элементы. Они отвечают за движение, передачу крутящего момента и правильное соединение узлов.

- Фрезерные металлические детали — это кронштейны, корпусы узлов, плиты и шкивы. Они служат основой для крепления других компонентов и формируют каркас механизма.

- Сборные узлы — это комбинация нескольких деталей, обработанных на разных станках. Например, корпус редуктора (фрезеровка) с запрессованными в него втулками (токарка).

Материалы и покрытия: простой выбор для сложных условий

Материал — это основа надёжности. Даже при одинаковой форме и обработке разные сплавы ведут себя по-разному: одни выдерживают ударные нагрузки, другие — коррозию, третьи — трение. Чтобы не перегружать техническими терминами, ниже — краткое объяснение, какие свойства даёт тот или иной материал и где он применяется:

- Сталь (это классика для высоконагруженных узлов). Для увеличения прочности и износостойкости материал проходит термическую обработку металла (закалка, отпуск).

- Алюминий (легкий и коррозионно-стойкий). Идеален для узлов, где важен малый вес, например, в некоторых элементах агротехники. Чтобы избежать окисления, алюминиевые металлические детали часто подвергают анодированию.

- Латунь/бронза (применяются для изготовления втулок скольжения, где требуется низкий коэффициент трения).

- Покрытия (защита от внешних факторов). Цинковое покрытие защищает от коррозии, порошковое окрашивание дает стойкое цветное покрытие, а уже упомянутое анодирование алюминия создает прочный защитный слой.

От прототипа к серийному производству металлических деталей

Переход от прототипа к серийному производству — это не просто масштабирование, а тонкая инженерная настройка. На этом этапе важно не только сохранить функциональность металлической детали, но и сделать процесс максимально экономичным и стабильным. Ниже приведены ключевые шаги, которые позволяют превратить единичный образец в надёжную серийную партию:

- Оптимизация чертежа (замена сложных радиусов на простые фаски, использование стандартных отверстий). Такие решения не снижают функциональность, но позволяют сэкономить время и деньги на обработке.

- «Достаточная» точность (важно определить, какие размеры являются критическими, а какие можно упростить). Нет смысла тратить время и средства на шлифовку плоскости, если она не влияет на работу узла.

- Эталонная деталь. После изготовления опытного образца мы создаем эталонную деталь и утверждаем ее ревизию (версию чертежа). Все последующие серийные партии изготавливаются строго по этому эталону, что гарантирует стабильность качества.

Почему серийное производство — это выгодно

Когда речь идёт о металлических деталях, серийный подход — это не просто удобство, а реальная экономия. Он позволяет оптимизировать затраты, упростить логистику и обеспечить стабильность поставок. Вот ключевые преимущества:

Единоразовая наладка

Настройка оборудования и программирование станков с ЧПУ — одна из самых затратных частей. При серийном заказе эти расходы распределяются на всю партию, снижая стоимость каждой единицы.

Экономия за счёт масштаба

Чем больше партия (от 50 до 500+ штук), тем ниже себестоимость. Повторяемость процессов, стабильные сроки и минимизация простоев делают производство более эффективным.

Планирование поставок

Вместо разовых и срочных заказов можно выстроить график поставок «волнами» — на месяц, квартал или сезон. Это снижает риски, упрощает логистику и помогает избежать остановок на производстве.

Серийное производство — это не только про количество, но и про предсказуемость, контроль и уверенность в результате.

Контроль качества с вниманием к деталям

В «КОМКОР» контроль качества — это не формальность, а реальный процесс, ориентированный на результат. Мы проводим выборочную проверку ключевых размеров и финальную инспекцию по утверждённой эталонной детали, чтобы убедиться в стабильности и точности каждой металлической детали. К каждому заказу прилагается полный комплект документации, а именно:

- актуальная ревизия чертежа;

- дата изготовления;

- контактная информация для обратной связи.

Это позволяет заказчику быстро сверить параметры и при необходимости оперативно выйти на связь с технической командой.

Логистика: упаковка и маркировка партий

Грамотная логистика не менее важна, чем качество производства. Мы используем прокладочные материалы, чтобы исключить царапины и повреждения деталей при транспортировке. На каждую палету или короб наносится маркировка партии, содержащая всю необходимую информацию, такую как:

- Название детали.

- Ревизия чертежа.

- Количество.

- Дата изготовления.

- Контактные данные.

Качественная паковка металлических деталей играет ключевую роль в их сохранности и мы и мы уделяем этому особое внимание на каждом этапе. Каждая партия проходит упаковку с учётом формы, веса и назначения деталей. Для мелких компонентов — индивидуальные ячейки или пакеты с маркировкой. Для крупногабаритных используем жёсткие короба с фиксацией, чтобы исключить смещение при транспортировке. Детали с покрытием помещаем в защитные прокладки, предотвращающие царапины и контакт с влагой. Мы также учитываем условия хранения и доставки: от складов до открытых площадок. Это позволяет сохранить геометрию, покрытие и функциональность деталей до момента их установки.

Типовые ошибки и как их избежать

Даже при чётко выстроенном производственном процессе могут возникать ошибки, которые влияют на сроки, стоимость и качество металлических деталей. Мы собрали самые распространённые проблемы, с которыми сталкиваются заказчики, и объяснили, как их избежать:

- «Смешанные» ревизии. При заказе крупной партии иногда в работу попадают чертежи разных версий. Это приводит к несоответствию деталей. В «КОМКОР» каждая ревизия строго фиксируется и отслеживается на всех этапах.

- Избыточная точность. Часто заказчики запрашивают сверхточную обработку «на всякий случай», даже если это не влияет на работу узла. Это увеличивает стоимость и сроки. Мы всегда помогаем определить оптимальный уровень точности — достаточный, но не избыточный.

- Отсутствие требований к упаковке. Без чётких инструкций по упаковке детали могут повредиться при транспортировке. Мы заранее согласуем с заказчиком формат упаковки и маркировки, чтобы обеспечить сохранность на всех этапах логистики.

Стабильность и надежность

Сотрудничество с Производственно-коммерческим предприятием «КОМКОР» — это больше, чем просто заказ металлических деталей. Это партнёрство с командой, которая гарантирует стабильное качество, точные сроки и прозрачную экономику производства. Если вы ищете надёжного поставщика для серийного изготовления деталей — мы готовы подключиться. Рассчитаем стоимость вашей первой партии, предложим оптимальные решения и обеспечим уверенность в каждом этапе поставки. Доверьтесь профессионалам, которые понимают специфику вашей отрасли и умеют работать на результат. Свяжитесь с нами — и уже в ближайшие дни получите чёткий план, прозрачную смету и уверенность в том, что ваш заказ будет выполнен точно и вовремя.