В производстве часто бытует представление, что ремонт всегда дешевле изготовления новой детали. На первый взгляд это кажется логичным, восстановление выглядит как экономия. Но если учесть не только стоимость работ, но и риски повторных поломок, потери времени из-за простоев и снижение надежности, то новая деталь часто является более выгодным решением. Именно поэтому важно ориентироваться на полную стоимость владения (TCO), которая учитывает все расходы в течение жизненного цикла компонента (от производства до замены).

Когда ремонт — не выход: аргументы в пользу новой детали

В производстве часто возникает соблазн восстановить изношенную деталь, чтобы сэкономить. На первый взгляд это кажется логичным, но в реальности ремонт не всегда оправдан, особенно если учесть риски, потерю точности, повторные поломки или стоимость простоя. Во многих случаях изготовление новой детали — это не расходы, а стратегическая инвестиция в стабильность, безопасность и эффективность. Ключевым ориентиром здесь является TCO (Total Cost of Ownership), а именно полная стоимость владения, которая учитывает все расходы в течение жизненного цикла компонента.

Новая деталь является оптимальным решением, если узел критически важен для безопасности людей или дорогостоящего оборудования, и его разрушение может иметь серьезные последствия. Если есть усталостные трещины, глубокая коррозия или межкристаллитное разрушение, тогда надежный ремонт невозможен. Восстановление также не гарантирует необходимых допусков или шероховатости, что критично для точных механизмов. Если материал неизвестен или изменил свои характеристики (перегрев, закалка, отпуск), его поведение становится непредсказуемым. Когда геометрия детали существенно искажена — овальность, биение или другие деформации превышают допустимые пределы, тогда ремонт теряет смысл. И если каждый час простоя оборудования стоит больше, чем изготовление новой детали, решение более чем очевидно.

В производственной практике также есть типичные сценарии, где новая деталь оказывается дешевле. Например, если повреждено несколько посадок или шпоночных пазов на валу, каждый последующий ремонт уменьшает ресурс, тогда как новый вал из правильно подобранного материала обеспечит более долгий срок службы. Сварка трещин на корпусных деталях может вызвать деформации и нарушить точность посадочных мест, что негативно повлияет на работу механизма. Перегретые червячные колеса или пары скольжения часто свидетельствуют о неудачном выборе материала. В таких случаях ремонт неэффективен, а изготовление новой детали с правильной комбинацией сплавов решает проблему. Если узел вышел из строя из-за коррозии, целесообразно сразу заказать новую деталь из коррозионностойкого материала, чтобы избежать повторных проблем.

Когда восстановление оправдано

Ремонт — это абсолютно оправданное решение только тогда, когда он не создает дополнительных рисков и действительно позволяет сэкономить без потери качества. Важно оценить не только стоимость работ, но и техническую целесообразность, ресурс детали после восстановления и влияние на общую надежность узла. Если все условия соблюдены, то ремонт может быть эффективным и безопасным вариантом. Вот ситуации, когда восстановление действительно имеет смысл:

- Износ локальный (например, повреждена только одна посадка, а остальная геометрия сохранена).

- Деталь не является критической для безопасности (ее выход из строя не повлечет за собой аварий или дорогих простоев).

- Есть точные технические данные о материале (это позволяет провести качественную наплавку или напрессовку втулки без потери допусков и функциональности).

Разумная экономика: как считать выгодность не по цене, а по TCO

Цена за единицу материала — это только вершина айсберга. Чтобы принять действительно эффективное решение, стоит учитывать полную стоимость владения (TCO — Total Cost of Ownership), которая показывает реальные затраты на весь жизненный цикл детали.

Формула проста:

TCO = Стоимость изготовления или ремонта + (Продолжительность простоя × Стоимость простоя в час) + Риск повторного ремонта

В случае ремонта важно помнить: каждый дополнительный этап (сварка, термообработка, механическая доводка, контроль) не только увеличивает расходы, но и повышает вероятность ошибки. Зато новая деталь — это:

- правильно подобранный материал с первого раза;

- стабильные допуски без потери точности;

- более долгий ресурс и меньше рисков в будущем

Такой подход позволяет не просто сэкономить, а инвестировать в надежность и непрерывность производства.

Технические «красные флажки» против ремонта

Не каждое повреждение можно или стоит ремонтировать. Опытные инженеры и технологи хорошо знают: есть типы дефектов, которые свидетельствуют о потере надежности, нарушении структуры или невозможности восстановления геометрии без критических компромиссов. В таких случаях попытка «спасти» деталь не только неэффективна, но и потенциально опасна не только для оборудования, но и для персонала.

К таким повреждениям относятся:

- Трещины, особенно в местах концентрации напряжений.

- Глубокая точечная коррозия в зонах нагрузки.

- Потеря твердости или изменение структуры металла после перегрева.

- Биение/овальность, которую невозможно устранить без выхода за габариты.

- Деформации от предыдущих некачественных «заплаток».

В таких случаях решение очевидно, а именно изготовление новой детали из правильного материала и с гарантированными характеристиками.

Что предоставить для просчета

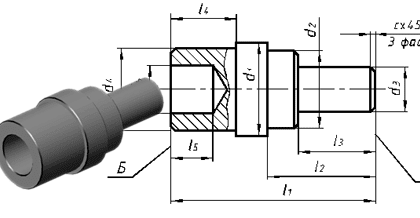

Чтобы мы могли сделать точный расчет и предложить оптимальное решение нам нужна базовая техническая информация. Это позволит учесть все нюансы эксплуатации, избежать лишних допусков и обеспечить стабильную работу узла без перерасхода. Пожалуйста, предоставьте следующие данные:

- Назначение узла (тип нагрузки (статическая, динамическая, ударная), обороты, рабочая среда (влага, пыль, химия, температура)).

- Технические характеристики (габариты, ключевые посадки, допуски, фото, эскиз или 3D-модель — все, что поможет точно воспроизвести геометрию).

- Эксплуатационные требования (желаемый ресурс (количество часов/циклов работы), критический срок изготовления, ограничения по бюджету, если есть).

Чем точнее будет исходная информация, тем быстрее мы сможем предложить решение, которое работает.

Когда речь идет о стабильной работе оборудования, важно мыслить стратегически. Мгновенная экономия на ремонте может обернуться повторными поломками, простоем и дополнительными расходами. Зато правильно изготовленная новая деталь — это контролируемый ресурс, точность, безопасность и уверенность в результате.