Создание прототипа — это этап экспериментов и поиска решений. Но когда речь идёт о запуске серии, приоритеты меняются: важны стабильность, точность и экономическая эффективность.

Этот материал предназначен для руководителей производства, инженеров-технологов и менеджеров по закупкам, которые планируют перейти от единичных образцов к стабильным поставкам. Мы расскажем, какой должна быть металлическая деталь для серийного производства и как подготовить ее так, чтобы она соответствовала требованиям по качеству, стоимости и срокам — без лишних затрат и ошибок.

Почему прототип ≠ серия

Прототип — это доказательство концепции. Его можно изготовить вручную, с большими допусками и нестандартными инструментами. На этом этапе главное — проверить работоспособность идеи. Но когда вы переходите к серийному производству (50–500+ штук), всё меняется: каждая мелочь, допустимая в прототипе, может обернуться задержками, перерасходом бюджета или браком. Чтобы каждая металлическая деталь для серийного производства соответствовала требованиям по качеству и повторяемости, мы заранее выявляем и устраняем потенциальные риски:

- Сложные контуры (усложняют обработку и увеличивают время производства).

- «Избыточная» точность приводит к лишним затратам без реальной пользы.

- Нестандартные крепления (требуют индивидуальных решений, что мешает масштабированию).

- Неясные требования к материалу или покрытию (создают путаницу на этапе закупки и контроля качества).

Наша задача — упростить конструкцию, стандартизировать требования и зафиксировать чёткие правила поставки. Так каждая металлическая деталь будет идентична предыдущей, а значит вы получите стабильную серию без сюрпризов.

Упрощение конструкции без потери функции

Чем проще конструкция, тем дешевле и быстрее её производить. Это не значит, что нужно жертвовать качеством, но можно найти разумный баланс, а именно

- Геометрия. Вместо острых углов можно использовать скругления, избегать «глухих» пазов и слишком тонких перемычек. Это снизит износ инструмента и повысит прочность детали.

- Стандартизация. Здесь можно обратить внимание на типовые отверстия, стандартные резьбы и крепеж. Это не только упрощает производство, но и облегчает последующую сборку.

- Толщины и припуски. Стенки должны быть одинаковой толщины (по крайней мере там, где это возможно). Это упрощает обработку и снижает риск деформации.

«Достаточная» точность: где она действительно имеет значение

В серийном производстве металлических деталей точность — это не самоцель, а инструмент. И один из самых распространённых и дорогостоящих мифов звучит так: «Чем точнее, тем лучше». На практике это приводит к ненужному перерасходу бюджета, усложнению обработки и затягиванию сроков металлических деталей для серийного производства без реальной пользы для узла. Чтобы избежать этих ошибок, мы рекомендуем подходить к точности с инженерным здравым смыслом. Вот ключевые принципы:

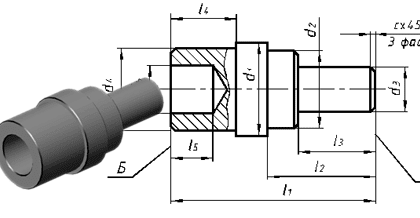

Классификация размеров

Определите, какие размеры критичны — те, что влияют на посадку, сопряжение с другими узлами или ресурс детали. Остальные параметры можно упростить без потери функциональности.

Принцип здравого смысла

Точность нужна там, где она действительно влияет на работу механизма. Избыточная точность — это лишние часы на станке и дополнительные расходы, которые не окупаются.

Базирование

Заложите в конструкцию элементы (отверстия, плоскости), которые позволяют быстро и точно закреплять металлическая деталь для серийного производства на станке. Это обеспечивает повторяемость операций и стабильность качества от партии к партии.

Материал и покрытие под условия работы

Выбор материала — один из ключевых факторов, влияющих на надёжность, срок службы и стоимость детали. В зависимости от условий эксплуатации и требований к механическим свойствам, металлическая деталь для серийного производства может быть выполнена из следующих вариантов:

- Сталь / Алюминий / Латунь (Бронза). Выбор зависит от приоритетов:

- сталь (для высоких нагрузок и прочности);

- алюминий (когда важен малый вес и устойчивость к коррозии);

- латунь / бронза (для узлов с трением, например, втулок и направляющих)

- Термообработка. Если требуется высокая твёрдость и износостойкость, применяется закалка, отпуск или другие виды термической обработки. Это особенно актуально для деталей, работающих под постоянной нагрузкой.

- Защитные покрытия. Чтобы продлить срок службы и защитить от внешних факторов, используют:

- цинковое покрытие от коррозии;

- порошковую окраску для стойкого декоративного слоя;

- анодирование алюминия для прочной и устойчивой поверхности.

Грамотный выбор материала и обработки — залог того, что металлическая деталь для серийного производства будет работать надёжно и долго.

Эталонная деталь и ревизии: ключ к стабильности

Чтобы серия металлических деталей для серийного производства была стабильной и предсказуемой, необходимо заранее зафиксировать стандарты. Начинается всё с эталонной детали — одного образца, который проходит согласование и становится референсом для всей будущей партии. Далее важно внедрить систему ревизий: каждое изменение в чертеже должно фиксироваться как новая версия, например, REV A, REV B, чтобы избежать путаницы и обеспечить прозрачность. И, наконец, карта качества (CTQ) — это список ключевых параметров, которые проверяются в каждой партии. Такой подход позволяет сосредоточиться на действительно важных размерах и характеристиках, не распыляя ресурсы на второстепенное.

Оснастка и маршрут обработки

Для серийного производства металлических деталей важно выстроить процесс так, чтобы он был не только быстрым, но и стабильным на протяжении всей партии. Это начинается с правильной оснастки — простых упоров и фиксаторов, которые позволяют точно закреплять деталь на станке и исключают ошибки при установке. Следующий шаг — грамотное комбинирование операций. Если заранее продумать, как объединить токарную, фрезерную, шлифовальную обработку и термообработку, можно существенно сократить количество переходов между станками и ускорить цикл. И, наконец, важно соблюдать баланс между скоростью, стоимостью и стабильностью. Погоня за лишними секундами может привести к браку и переработке. Оптимизация — это не максимальная скорость, а разумный компромисс, который даёт надёжный результат.

Пилотная партия: проверка перед масштабированием

Перед тем как запускать крупную серию металлических деталей для серийного производства, важно протестировать весь процесс на небольшом объёме. Это поможет выявить скрытые узкие места, оценить реальное время цикла и убедиться, что производство будет стабильным и экономически оправданным. Вот как правильно организовать пилотную партию металлических деталей для серийного производства и использовать её результаты:

- Тест цикла (проверьте время изготовления, стабильность операций и износ инструмента).

- Обратная связь (на основе пилотной партии внесите точечные улучшения в чертёж и зафиксируйте их в новой ревизии).

- Критерии готовности (переходите к серии 50–500+ штук только после того, как убедитесь в стабильности такта, низком уровне брака и прогнозируемом времени на контроль качества).

Типовые ошибки и как их избежать

Чтобы металлическая деталь для серийного производства соответствовала требованиям по качеству, срокам и стоимости, важно заранее исключить типовые ошибки, которые могут привести к сбоям и перерасходу бюджета. Вот на что стоит обратить внимание:

- Нестандартные резьбы. Если нет веской технической причины, используйте стандартные варианты. Заказ специальных метизов усложняет логистику и увеличивает стоимость.

- «Смешанные» ревизии. Все отделы — от конструкторов до производства — должны работать с одной и той же версией чертежа. Это исключает несоответствие и брак.

- Отсутствие требований к упаковке и маркировке. Без чётко прописанных условий детали могут повредиться или перепутаться при транспортировке. Уточняйте эти параметры заранее и фиксируйте их в договоре.

Металлическая деталь для серийного производства должна быть не только точно изготовлена, но и грамотно упакована, промаркирована и согласована по всем техническим аспектам.

Вывод: стабильность и надежность

Качественная подготовка к серийному производству металлических деталей — это гарантия стабильной цены, предсказуемого качества и точных сроков. Это минимизация брака, снижение количества незапланированных вопросов и исключение простоев на вашем производстве. Если вы готовы перевести свой прототип в стабильную серию — пришлите эскиз, чертеж и желаемую партийность. Производственно-коммерческое предприятие «КОМКОР» поможет вам запустить серию без неприятных сюрпризов и с полной уверенностью в результате.