При заказе металлических изделий важно не только точное соблюдение чертежа, но и уверенность в качестве готовой детали. Некачественная деталь может привести к сбоям в оборудовании, авариям и дополнительных расходам на переделку. Чтобы избежать рисков и убедиться в надёжности изделий, достаточно воспользоваться тремя простыми и доступными методами контроля качества металлической детали. Все они не требуют дорогостоящего лабораторного оборудования и могут быть выполнены прямо на производственной площадке или в цехе заказчика.

Визуальный осмотр поверхности детали

Визуальный контроль — самый простой и первый шаг в проверке качества металлической детали. Внимательно изучите её при хорошем освещении и, по возможности, с лупой или увеличительным стеклом:

- Проверка целостности: ищите трещины, сколы и раковины на поверхности. Даже мелкие повреждения могут говорить о нарушении технологии литья или износе режущего инструмента.

- Ровность и однородность покрытия: обратите внимание на цвет и блеск металла. Неравномерная окраска или матовые пятна могут свидетельствовать о недостаточной очистке, неполном удалении окалины или неравномерном нанесении защитного покрытия.

- Следы обработки: направление рисок, оставленных инструментом, должно соответствовать заданному чертежом направлению. Неправильный угол или слишком глубокие следы могут указывать на неверную настройку станка или изношенное оборудование.

Регулярный визуальный аудит позволяет сразу выявить явные дефекты и не тратить время на дальнейшие измерения.

Измерение геометрических параметров

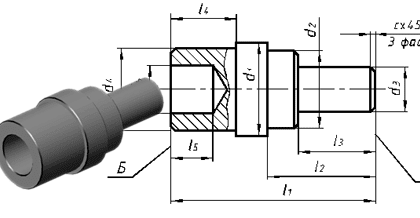

Точная геометрия детали — ключевой фактор для её правильной установки и эксплуатации. Для самостоятельной проверки потребуются штангенциркуль, микрометр или линейка с миллиметровой шкалой.

- Сравнение с чертежом: откройте актуальный технический рисунок и выберите ключевые размеры — диаметр отверстия, длину фаски, толщину стенки и т. д.

- Порядок замеров:

- Сначала измерьте основные линейные размеры (длина, ширина, высота).

- Затем переходите к круговым элементам: диаметр наружной и внутренней окружностей.

- Обязательно проверяйте параллельность и перпендикулярность поверхностей — наклон, даже в 0,1 мм, может стать критическим при точных сборках.

- Допуски и погрешности: у каждого размера на чертеже указаны допуски (±0,1 мм, ±0,05 мм и т. д.). При проверке учитывайте эти значения: результат замера в пределах допуска считается удовлетворительным, за его пределами — деталь считается бракованой.

Храните протокол замеров даже при небольших партиях — это поможет отследить систематические отклонения и вовремя настроить оборудование в цеху.

Простой тест на прочность

Нагрузочные испытания позволяют выяснить, выдержит ли деталь реальные рабочие условия. Есть два основных подхода:

- Полевой тест «на излом»:

- Зафиксируйте деталь в тисках или стальной оправке.

- Плавно увеличивайте нагрузку (ручным прессом или динамометрическим ключом) до предполагаемой рабочей величины.

- Если деталь сохранила форму без пластических деформаций и трещин — она годится для эксплуатации.

- Гидравлический или пневматический пресс:

- Для деталей, задействованных в гидросистемах, проводят испытание давлением.

- Подайте на внутреннюю полость заданное давление (обычно выше рабочего на 20–30 %).

- Убедитесь, что после сброса давления деталь не имеет видимых следов растяжения, трещин или течи.

Важно: для особо ответственных узлов рекомендуем привлекать аккредитованную испытательную лабораторию. Специалисты проведут ультразвуковой контроль, магнитопорошковую дефектоскопию и другие методы, которые недоступны в полевых условиях.

Контроль качества металлической детали не требует сложного оборудования и может быть организован непосредственно при получении продукции. Три представленных способа — визуальный осмотр, точные геометрические замеры и простые нагрузочные испытания помогут вам минимизировать риски и сэкономить на переделках.