Знос деталі — це неминучий процес, але швидкість цього зносу безпосередньо залежить від правильного вибору матеріалу. Часто замовники припускаються помилки, вважаючи, що чим твердіший метал, тим він надійніший. Це міф. У деяких випадках занадто тверда деталь зруйнує сусідні вузли або трісне від вібрації.

Інженери “Комкор” підготували огляд матеріалів, щоб допомогти вам обрати оптимальне рішення для ваших задач, зберігши баланс між ціною, довговічністю та технологічністю.

Що таке зносостійкість і від чого вона залежить

Зносостійкість — це здатність матеріалу чинити опір руйнуванню поверхні під час тертя або впливу зовнішнього середовища. Це комплексний параметр, який не можна оцінювати лише за однією характеристикою.

Термічні, механічні та корозійні навантаження

Деталь ніколи не працює у вакуумі. На неї тиснуть, її нагрівають, поливають мастилом або водою. Ось основні процеси:

- Механіка (удари, тертя ковзання або кочення).

- Температура (при нагріванні метал стає м’якшим, втрачаючи свої захисні властивості).

- Корозія (іржа розпушує поверхню, прискорюючи механічний знос у рази).

Види зношування

У процесі експлуатації металевих деталей поверхні постійно піддаються різним навантаженням та впливам. Це призводить до поступової втрати їхніх властивостей і появи дефектів. Найпоширеніші механізми зношування можна умовно поділити на кілька типів:

- Абразивне (коли тверді частинки (пісок, пил, стружка) дряпають поверхню).

- Адгезивне (злипання) (коли дві ідеально гладкі поверхні при високому тиску “приварюються” одна до одної на мікрорівні (задири)).

- Втомне (виникає при циклічних навантаженнях (наприклад, у підшипниках), коли поверхня починає викрошуватися).

Основні матеріали, які застосовують для зносостійких деталей

“Комкор” працює з широким спектром металів, кожен з яких має свою нішу.

Сталь та леговані сталі

Найпоширеніший вибір. Конструкційні сталі (наприклад, ст45, 40Х) — це “робочі конячки” машинобудування. Вони відносно дешеві, добре піддаються обробці та мають достатню міцність для більшості валів та шестерень.

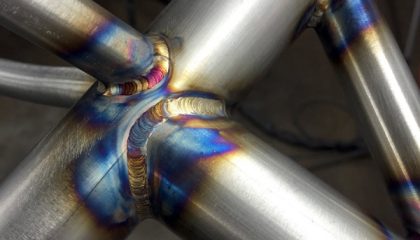

Загартована сталь

Якщо “сира” сталь зношується швидко, ми застосовуємо термообробку (гарт, цементацію, азотування). Це дозволяє отримати твердий поверхневий шар (50–60 HRC) при збереженні в’язкої серцевини. Ідеально для навантажених деталей.

Нержавіюча сталь

Використовується там, де є агресивне середовище (харчова промисловість, хімія). Але будьте обережні: звичайна “нержавійка” досить м’яка і схильна до задирів при терті. Для зносостійкості потрібні специфічні мартенситні класи.

Бронза

Королева вузлів тертя. Бронза м’якша за сталь, але має унікальні антифрикційні властивості. Вона працює як “змазка”, приймаючи знос на себе і захищаючи дорожчий сталевий вал.

Титан

Легкий, міцний, стійкий до корозії, але дорогий і складний в обробці. Застосовується в авіації або там, де критична вага деталі. Має низьку стійкість до тертя (схильний до налипання), тому часто потребує спеціальних покриттів.

Порівняння матеріалів за ключовими критеріями

Вибір матеріалу для деталей чи конструкцій завжди залежить від умов експлуатації. Одні вироби мають працювати під дією абразиву, інші — витримувати високі температури чи агресивні середовища. Тому перед прийняттям рішення важливо визначити, які властивості для вас у пріоритеті. Нижче наведено основні критерії, на які слід орієнтуватися:

- Твердість. Тут лідирують загартовані сталі та спеціальні інструментальні сплави. Бронза та алюміній знаходяться в кінці списку. Пам’ятайте: твердість потрібна для захисту від абразиву (піску), але не завжди рятує від тертя.

- Стійкість до тертя. Найкращий результат дають пари різнорідних матеріалів. Наприклад, сталь + бронза. Тертя “сталь по сталі” (особливо нержавіючої) часто призводить до аварійного заклинювання.

- Робота в агресивних середовищах. Беззаперечні лідери — титан та нержавіюча сталь. Вуглецеві сталі потребують захисних покриттів (хромування, цинкування), інакше знос відбудеться через корозію, а не тертя.

- Температурна стійкість. При високих температурах (понад 300–400°C) звичайні сталі “відпускаються” (втрачають гарт). Тут потрібні жароміцні сплави або спеціальна легована сталь.

Де який матеріал показує найкращий результат

У машинобудуванні вибір матеріалу завжди залежить від умов роботи деталі: чи є тертя, чи потрібна стійкість до корозії, чи важлива здатність гасити вібрації. Правильна комбінація матеріалів дозволяє продовжити ресурс дорогих елементів і спростити обслуговування. Нижче наведено кілька класичних рішень:

- Вали і втулки. Класика машинобудування: вал виготовляється із загартованої сталі (наприклад, 40Х із загартуванням ТВЧ), а втулка — з бронзи (БрОЦС, БрАЖ). Бронза зношується, її замінюють, а дорогий вал служить роками.

- Підшипники ковзання. Тут використовують бабіти або бронзу. Ці матеріали здатні утримувати масляну плівку на поверхні та “поглинати” дрібні абразивні частинки, не пошкоджуючи шийку вала.

- Деталі гідравліки. Штоки гідроциліндрів працюють в умовах тертя та корозії. Найкращий вибір — сталь із твердим хромуванням. Хром забезпечує твердість, захист від іржі та ідеальне ковзання.

- Деталі машинобудування (корпуси, кронштейни). Якщо тертя відсутнє, а є лише силове навантаження, достатньо якісної конструкційної сталі або чавуну, який чудово гасить вібрації.

Як вибрати матеріал для конкретного кейсу

Вибір — це завжди компроміс. Алгоритм підбору виглядає так:

- Аналіз вузла. Деталь нерухома чи рухається? Якщо рухається — з якою швидкістю?

- Навантаження. Ударне (потрібна в’язкість, щоб не тріснуло) чи статичне (потрібна твердість, щоб не зім’яло).

- Робоча температура. Чи є нагрівання від тертя або зовнішніх джерел?

- Мастило та абразиви. Чи працюватиме вузол «на суху»? Чи є в зоні роботи пил, бруд, пісок?

Типові помилки при виборі матеріалів

Правильний вибір матеріалу визначає довговічність та надійність роботи вузлів. Якщо ж рішення приймаються без урахування реальних умов експлуатації, це призводить до швидкого зносу, аварій та значних фінансових втрат. Нижче наведено найпоширеніші помилки, яких варто уникати:

- Пара тертя “нержавійка по нержавійці”. Це гарантовані задири. Нержавіюча сталь має в’язку структуру, і деталі просто “злипаються” навіть при наявності мастила.

- Надмірна твердість при ударних навантаженнях. Загартувати деталь до 65 HRC для роботи під ударами молота — означає отримати уламки. Така сталь стає крихкою, як скло.

- Економія на бронзі. Заміна бронзової втулки на сталеву (бо дешевше) призведе до того, що зноситься не втулка, а сам вал. Ремонт вала обійдеться в 10 разів дорожче.

Чек-лист: Що вказати у запиті технологу “Комкор“

Щоб ми підібрали матеріал, який прослужить довго, повідомте нам:

- Призначення деталі (вал, шестерня, втулка, корпус).

- Умови роботи (наявність мастила, абразиву, води, кислот).

- Характер навантажень (обертання, удари, вібрація).

- Чи є креслення із зазначеною маркою сталі, чи потрібна рекомендація на заміну (аналог).

Матеріал не можна вибирати “на око” або за принципом “що було на складі”. Правильний метал — це інвестиція в безперебійну роботу обладнання. У 90% випадків проблему швидкого зносу можна вирішити не зміною конструкції, а заміною марки сталі або методу термообробки. Фахівці “Комкор” мають досвід реалізації тисяч деталей і допоможуть вам не помилитися ще на етапі замовлення.