Фланці використовують у трубопроводах, гідросистемах, редукторах і корпусних вузлах. Незважаючи на просту форму — диск з отворами — це одна з найвідповідальніших деталей. Вона працює на стиск, зріз і часто на циклічне навантаження. Помилка у геометрії або матеріалі призводить до витоків, вібрацій і руйнування ущільнення.

Тому при індивідуальному виготовленні фланця головне — не тільки розміри, а відповідність стандарту та режиму обробки.

Основні типи фланців

Тип визначає не зовнішній вигляд, а спосіб передачі навантаження на болти і ущільнення. Від цього залежить і технологія токарної обробки.

Найчастіше виготовляють:

- плоскі приварні — для середніх тисків і великого діаметра

- воротникові — для високого тиску та температури

- різьбові — у вузлах, де небажане зварювання

- глухі — для перекриття ліній і ревізій

- фланці під втулку або бурт — для нержавіючих трубопроводів

Воротникові фланці потребують найбільш точної обробки: конус переходу працює як силовий елемент, а не просто як центрирування.

Стандарти і допуски

Навіть при виготовленні за кресленням завжди перевіряють, до якого стандарту належить вузол. У промисловості часто зустрічаються змішані системи — європейські труби і обладнання за американськими нормами.

Найпоширеніші стандарти:

- DIN / EN (PN10, PN16, PN40 і вище)

- ГОСТ 33259 та 12820–12821

- ANSI / ASME B16.5

- індивідуальні креслення виробників обладнання

Критичними є не тільки діаметр і міжболтове коло, а й форма ущільнювальної поверхні. Наприклад, під прокладку, під лінзу або під кільце RTJ. Саме ці поверхні обробляються на токарному верстаті за один установ — інакше виникає перекіс при затягуванні.

Матеріали для виготовлення

Матеріал підбирають не за наявністю на складі, а за середовищем роботи. Одна й та сама геометрія може вимагати різних сталей у залежності від температури, тиску і агресивності середовища.

Найчастіше застосовують вуглецеві сталі для води і повітряних середовищ, леговані — для навантажених вузлів, а нержавіючі — для корозійних середовищ і харчової промисловості. При високій температурі використовують жароміцні марки або нормалізацію після обробки.

Важливо, що після токарної обробки інколи проводять додаткові операції: термообробку, зняття напружень або контроль твердості посадочної поверхні. Без цього фланець може деформуватись після першого циклу нагріву.

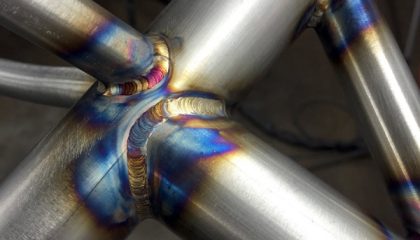

Особливості токарної обробки

Фланець виглядає простою деталлю, але має декілька базових поверхонь, що повинні бути співвісні: отвір, торець притискання і площина під прокладку. Порушення співвісності дає витік навіть при новому ущільненні.

Тому у виробництві зазвичай дотримуються такої логіки: чорнове точіння → термообробка (за потреби) → чистове точіння → обробка ущільнювальної доріжки → свердління отворів у кондукторі.

Окремо контролюють шорсткість — занадто гладка поверхня так само небажана, як і груба. Прокладка повинна деформуватися, а не ковзати.

Токарне виготовлення фланців — це не просто вирізання диска з металу. Робочі властивості деталі визначають стандарт, матеріал і точність обробки ущільнювальних поверхонь. Саме тому при індивідуальному замовленні важливо враховувати умови експлуатації і узгоджувати їх до запуску в роботу.

Правильно виготовлений фланець служить роками, а помилка в кількох сотках міліметра проявляється витоком уже під час першого запуску системи.