Фрезерування складних деталей — це завжди точка зустрічі інженерної ідеї конструктора з реальними фізичними обмеженнями металообробки. Тут кожен мікрон має значення, а будь‑яке рішення впливає на кінцеву якість виробу. Для замовника критично важливо розуміти, як формується собівартість, які технологічні ризики виникають у процесі та як їх можна мінімізувати ще до запуску виробництва. Наше підприємство щодня працює з викликами складної геометрії та тонкостінних конструкцій. Саме тому ми підготували цей гід, бо це практичний інструмент, що допоможе вам оптимізувати замовлення на етапі ідеї, уникнути зайвих витрат і отримати якісний результат у межах бюджету.

Що вважається складною деталлю у фрезерній обробці

У металообробці «складність» деталі визначається не кількістю ліній на кресленні, а сукупністю ознак, які змушують технолога відходити від стандартних алгоритмів виробництва. Основні ознаки складної геометрії:

- наявність глибоких порожнин та важкодоступних зон;

- криволінійні 3D‑поверхні, що потребують спеціальних траєкторій інструмента;

- поєднання тонких стінок із масивними елементами;

- вимоги до точності у зонах, де стандартний інструмент працює на межі можливостей.

Часто візуальна простота деталі є оманливою. Наприклад, звичайна алюмінієва плита з глибоким внутрішнім пазом і жорстким допуском на паралельність стінок може виявитися набагато складнішою у виробництві, ніж багатогранний кронштейн. Справжня складність визначається не естетикою чи формою, а кількістю технологічних обмежень, які потрібно подолати верстату та інструменту для досягнення стабільної якості.

Від чого залежить складність фрезерування

Щоб правильно оцінити терміни та вартість, варто розібрати ключові фактори, що ускладнюють життя виробнику.

Геометрія деталі

Глибокі кишені та вузькі канали вимагають використання довгих фрез. Чим довший інструмент, тим сильніше він вібрує та відхиляється від траєкторії під навантаженням. Окремий виклик – внутрішні радіуси. Якщо кут у кишені має бути гострим, фрезою його зробити неможливо (вона завжди залишає радіус свого діаметра), що вимагає додаткових операцій, наприклад, електроерозії.

Кількість установок

Установка – це фіксація деталі на столі верстата. Кожного разу, коли деталь потрібно перевернути, виникає ризик «непотрапляння» в базу. Багатостороння обробка вимагає складного оснащення та додаткового часу на вивіряння координат. Саме кількість установок часто є головним чинником зростання ціни, адже час на переналаштування верстата може перевищувати час самого різання.

Вимоги до точності

Ми завжди закликаємо замовників: не закладайте точність «із запасом». Допуск у ±0,01 мм замість ±0,1 мм може збільшити ціну вдвічі. Надмірна точність вимагає прецизійного інструмента, фінішних проходів на малих подачах та постійного контролю температури, що суттєво уповільнює процес.

Як матеріал впливає на фрезерування складних деталей

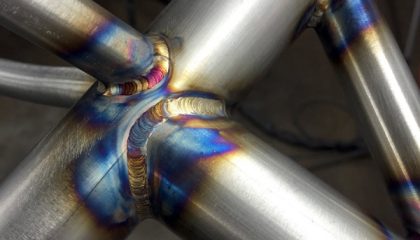

Один і той самий дизайн може бути «легкою прогулянкою» в алюмінії та «технологічним пеклом» у нержавіючій сталі. Алюміній дозволяє працювати на високих швидкостях, але він підступний через внутрішні напруження. Сталь вимагає жорстких режимів та потужного обладнання. Нержавійка через свою в’язкість і схильність до самогартування швидко зношує інструмент. Вибір матеріалу диктує не лише вартість заготовки, а й стратегію фрезерування, кількість необхідного інструмента та ризик зламу фрез у важкодоступних зонах.

Що реально здорожчує фрезерування складних деталей

Складні деталі завжди вимагають більше часу та ресурсів, ніж здається на перший погляд. Вартість формується не лише з годин роботи верстата, а й з прихованих факторів, які замовнику часто непомітні. Саме вони стають головними «пожирачами бюджету» і визначають кінцеву ціну виробу:

- Спеціальний інструмент (довгі або нестандартні фрези коштують дорожче, швидше зношуються й потребують заміни).

- Часті переналаштування (кожна додаткова установка чи перевертання деталі займає час оператора і підвищує ризик похибки).

- Додаткові проходи (для досягнення дзеркальної чистоти поверхні верстат змушений кілька разів обробляти одну й ту саму зону).

- Контроль точності (проміжні вимірювання та використання прецизійних систем додають витрати на час і обладнання).

- Матеріал (титан, нержавійка чи інші «важкі» сплави складніші в обробці, швидше зношують інструмент і потребують спеціальних режимів різання).

Як підготувати креслення для фрезерування складної деталі

Якісна підготовка документації – це 50% успіху. Креслення повинно містити повну інформацію: від марки матеріалу до вимог щодо термічної обробки. Також мають бути:

- Допуски та шорсткість (але задавайте їх лише там, де вони дійсно потрібні для функціонування).

- Погодження до запуску (надішліть 3D-модель технологу підприємства «Комкор» заздалегідь. Часто зміна радіуса в кутку на 1-2 мм дозволяє використовувати стандартний інструмент і здешевити деталь на 20%).

Як зменшити ризик браку і переробок

Для складних виробів ми рекомендуємо виготовлення пробної деталі. Це дозволяє відпрацювати програму ЧПК, перевірити базування та переконатися, що всі розміри «зростаються». Також важливо закласти в процес проміжний контроль якості — вимірювання критичних точок до того, як деталь буде знята з верстата і втратить свою первинну прив’язку.

Коли варто змінити конструкцію, а не ускладнювати фрезерування

Бувають випадки, коли «неможливу» деталь краще зробити з двох частин і з’єднати їх, ніж намагатися вифрезерувати з цільного шматка. Спрощення геометрії – це не крок назад, а оптимізація. Наприклад, заміна глибокої глухої порожнини на наскрізну або відмова від гострих внутрішніх кутів може радикально підвищити технологічність виробу.

Що повинен запитати замовник у виробника перед початком робіт

Перед підписанням договору варто уточнити кілька технічних моментів, а саме:

- Чи є можливість 5-осьової обробки (це зменшує кількість установок)?

- Скільки саме перевстановлень планується для цієї деталі?

- Які ризики бачить технолог (наприклад, ймовірність деформації тонких стінок)?

Складні деталі не терплять формального підходу. Вони вимагають уважності, досвіду та стратегічного планування. Це завжди спільна робота замовника та виробника, де кожна сторона бере на себе відповідальність за результат. Лише через відкритий діалог, узгодження технологічних компромісів і ретельну підготовку можна досягти ідеальної якості, зберігши при цьому час і бюджет. Такий підхід не лише мінімізує ризики браку, а й формує довгострокове партнерство, у якому інженерна ідея перетворюється на реальний, надійний продукт.