Чому нержавіюча сталь потребує особливого підходу

Нержавіюча сталь вважається одним із найбільш затребуваних матеріалів у промисловості, оскільки вона поєднує високу міцність, корозійну стійкість і привабливий вигляд. Саме ці властивості роблять її незамінною у харчовій промисловості, медицині, машинобудуванні та хімічному обладнанні. Проте стійкість матеріалу до корозії та навантажень означає, що обробка нержавійки суттєво складніша і потребує спеціального технологічного підходу.

На відміну від звичайних конструкційних сталей, нержавійка важче піддається різанню та створює значно більші навантаження на інструмент. Це потребує ретельного підбору режимів різання та використання ріжучих елементів, розроблених саме для такого матеріалу. Помилки на етапі підготовки часто призводять до браку, перегріву та деформацій, тому робота з нержавіючою сталлю вимагає досвіду та точного налаштування обладнання.

Додаткову складність створює висока чутливість матеріалу до перегріву та зміни структури поверхні. Якщо порушити пасивний шар, який захищає метал від корозії, деталь втрачає довговічність. Саме тому важливо поєднати грамотну механічну обробку з правильною фінішною доводкою.

Основні труднощі при обробці нержавіючої сталі

Підвищена міцність і в’язкість

Нержавіюча сталь має високу механічну міцність, через що ріжучий інструмент отримує значні навантаження. Це призводить до прискореного зносу пластин, особливо якщо використовувати інструмент, який не підходить для цього матеріалу. В’язкість нержавійки спричиняє налипання стружки та погіршення якості поверхні, що потребує правильного вибору геометрії ріжучої кромки.

Такі властивості матеріалу часто змушують виконувати обробку у декілька проходів, що збільшує час виготовлення. Недостатній відвід стружки ускладнює процес та підвищує ризик затуплення інструмента. При неправильних режимах точність різко знижується, а брак зростає.

Схильність до наклепу

Однією з головних складностей під час обробки нержавійки є наклеп — локальне ущільнення поверхневого шару під дією інструмента. Якщо матеріал наклепується, наступні проходи стають набагато складнішими, оскільки зона різання стає ще твердішою. Це підвищує навантаження на інструмент і може спричинити його руйнування.

Наклеп призводить до деформацій поверхні та порушення геометрії деталі. Якщо швидкість різання надто низька або інструмент затуплений, ризик наклепу значно зростає. У результаті навіть прості операції перетворюються на складні виробничі процеси, а поверхня стає нерівною.

Перегрів і низька теплопровідність

Нержавіюча сталь погано відводить тепло, тому значна частина енергії концентрується у зоні різання. Перегрів змінює структуру поверхні та прискорює руйнування інструмента. У таких умовах важливо забезпечити інтенсивне охолодження та контролювати тепловий вплив.

Перегрів може спричинити короблення тонкостінних деталей та появу внутрішніх напружень. Це особливо критично для корпусних та високоточних елементів. Тому правильний вибір інструмента, СОЖ та режимів різання має ключове значення.

Деформації під час механічної обробки

Через схильність нержавійки до виникнення напружень деталі можуть деформуватися одразу після зняття шару металу. Це призводить до втрати точності, особливо коли мова йде про довгі або тонкостінні елементи. Для компенсації цього ефекту необхідно коректно планувати технологічний маршрут і фіксацію.

Додаткові деформації виникають при неправильному закріпленні заготовки. Недостатня жорсткість системи спричиняє вібрації, що негативно впливає на геометрію. Тому під час вибору схеми кріплення варто враховувати форму та особливості деталі.

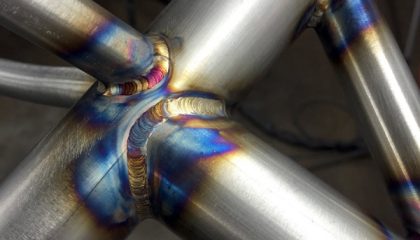

Ризики пошкодження захисного шару

Пасивний шар, що забезпечує корозійну стійкість нержавіючої сталі, легко пошкоджується під час механічної обробки. Неправильна фінішна доводка або перегрів руйнують цей шар, що зменшує захисні властивості металу. Зовні це може проявлятися у зміні кольору або появі потемнінь.

Щоб уникнути цього, необхідно дотримуватися правильних технологій шліфування, полірування або хімічного травлення. Усі етапи фінішного оброблення мають відновлювати природний захисний шар.

Як уникнути проблем при обробці нержавіючої сталі

Використання відповідного інструмента

Для роботи з нержавійкою застосовують лише якісні твердосплавні пластини або фрези, розраховані на підвищені навантаження. Вони мають посилену геометрію та спеціальні покриття, що зменшують тертя й нагрів. Правильно підібраний інструмент безпосередньо впливає на точність і стійкість.

Не менш важливо враховувати марку нержавіючої сталі, адже різні сплави по-різному поводяться під час різання. Неправильна геометрія інструмента значно погіршує якість поверхні.

Правильно підібрані режими різання

Режими різання мають вирішальне значення при обробці нержавійки. Занадто низька швидкість спричиняє наклеп, а надто висока — перегрів і швидкий знос інструмента. Важливо дотримуватися балансу між подачею, глибиною різання та швидкістю обертання.

Досвідчений технолог враховує жорсткість обладнання, тип інструменту та складність деталі. Правильні режими допомагають зменшити час обробки й збільшити стійкість інструмента.

Застосування якісних СОЖ

Охолоджувальні рідини відіграють критичну роль під час роботи з нержавіючою сталлю. Вони знижують температуру в зоні різання, покращують відведення стружки та зменшують ризик перегріву. У деяких випадках потрібна подача під високим тиском — наприклад, при глибокому свердлінні.

Правильний вибір складу СОЖ та способу подачі суттєво впливає на стабільність процесу. Економія на охолодженні майже завжди призводить до браку.

Правильне кріплення заготовки та контроль вібрацій

Нержавійка дуже чутлива до вібрацій, тому необхідно забезпечити максимальну жорсткість кріплення. Особливо це важливо для тонкостінних або довгих деталей. Використання віброгасильних систем та правильних схем закріплення зменшує ризики деформацій.

Якщо вібрації все ж виникають, потрібно коригувати режими різання або змінювати траєкторію обробки. Ігнорування цього призводить до утворення дефектів на поверхні.

Відновлення захисного шару: пасивація та фінішне доведення

Після механічної обробки поверхня нержавійки потребує відновлення. Пасивація, полірування, шліфування або травлення повертають металу корозійну стійкість. Ці етапи особливо важливі для деталей, що працюють у вологих чи агресивних середовищах.

Фінішна обробка покращує зовнішній вигляд, забезпечує правильну геометрію та зменшує ризик мікротріщин. У результаті деталь отримує довший експлуатаційний ресурс.

Типові помилки при обробці нержавійки

Проблеми найчастіше виникають через використання неправильного інструмента або відсутність достатнього охолодження. Низькі швидкості та затуплені пластини провокують наклеп і деформації. Недостатня фінішна доводка погіршує корозійну стійкість та зовнішній вигляд деталі.

Також поширені помилки пов’язані з неправильним закріпленням заготовки чи відсутністю контролю над вібраціями. Це збільшує кількість браку та підвищує собівартість виробництва.

Які деталі з нержавіючої сталі вигідно виготовляти на ЧПУ

Нержавійка широко використовується для виготовлення корпусних деталей, фланців, втулок, валів і різних з’єднувальних елементів. Завдяки високій міцності матеріал підходить для виробництва промислового обладнання, фітингів та компонентів харчової та медичної техніки. ЧПУ-обробка дозволяє отримувати складні форми з високою точністю.

Багато виробів із нержавійкої сталі недоцільно виготовляти методом лиття або зварювання, тому токарна та фрезерна обробка залишаються оптимальними методами. Це особливо актуально для малих і середніх партій.

Підсумки: що потрібно для якісної обробки нержавіючої сталі

Для успішної обробки нержавіючої сталі необхідно правильно підібрати інструмент, визначити коректні режими різання та забезпечити стабільне охолодження. Важливо контролювати вібрації, забезпечувати жорстке кріплення заготовки та виконувати якісну фінішну доводку. Досвід оператора та використання сучасного обладнання дозволяють уникнути більшості проблем і отримати точні, чисті та довговічні деталі.