Навколо металообробки існує безліч усталених думок, які легко прийняти за істину. Однак за яскравою упаковкою “експертних” порад ховаються спрощення і неточності. Клієнт, орієнтуючись на міфи, ризикує витратити більше грошей, часу й отримати на виході деталь низької якості. У цій статті ми розберемо п’ять найпоширеніших помилок і розповімо, як насправді йдуть справи на практиці.

Міф №1 – “Чим дорожчий верстат, тим краща деталь”

На перший погляд логічно: дороге обладнання з високою точністю й автоматизацією має давати бездоганні результати. На практиці ж багато що залежить від кваліфікації оператора, якості інструменту і налаштувань процесу:

- Кваліфікація майстра. Навіть найсучасніший верстат без грамотного налагодження і грамотного програмування видасть брак. Важливіша не тільки ціна верстата, а й досвід інженера-програміста й оператора.

- Інструмент і витратні матеріали. Фрези і різці – це витратний матеріал. Їх вартість часто непорівнянна з вартістю верстата, але від зносу і видаткової якості ріжучого інструменту безпосередньо залежать чистота поверхні і точність розмірів.

- Технічне обслуговування. Верстат може коштувати десятки тисяч доларів, але без регулярного обслуговування (змащення, заміна напрямних і підшипників) він втрачає точність за лічені місяці.

Komkor Tools має сучасні ЧПУ-верстати, а ефективність забезпечується насамперед професійною командою інженерів і суворим регламентом обслуговування.

Міф №2 – “Швидка обробка завжди економить гроші”

Швидкість різання і швидкість подачі – одні з ключових параметрів, які налаштовують для підвищення продуктивності. Однак агресивні параметри:

- Погіршують якість поверхні. При занадто високій подачі на деталі залишаються глибокі ризики, які доведеться прибирати шліфуванням або іншими доводочними операціями.

- Збільшують знос інструменту. Ріжучий інструмент перегрівається і швидше виходить з ладу, що збільшує витрати на його заміну.

- Підвищують вібрації. За великих режимів вібрації можуть призвести до похибок у розмірах і навіть до появи тріщин у крихких матеріалах.

Komkor Tools дотримується оптимального балансу між швидкістю і якістю завдяки багаторічній практиці та лабораторним випробуванням режимів для кожного виду металу.

Міф №3 – “Лазер і плазма повністю замінять механічні методи”

Лазерне і плазмове різання дійсно відкрили нові можливості: висока швидкість і мінімальний нагрів металу. Але сказати, що вони витіснять класичне фрезерування і точіння, не можна:

- Обмеження за товщиною. Плазмове різання ефективне на аркушах товщиною від кількох міліметрів до десятків міліметрів, але для тонких стінок і складних контурів воно не дасть потрібної точності.

- Зона термічного впливу. При плазмі і лазері метал навколо різу нагрівається і змінює структуру, що може призвести до деформацій і погіршення механічних властивостей.

- Шорсткість кромки. Після високотемпературного різання часто потрібна механічна обробка фаски і зняття задирок.

Тому на практиці технологи комбінують методи: лазер вирізає заготовку, а фрезерування і токарне оброблення доводять деталі до необхідних допусків.

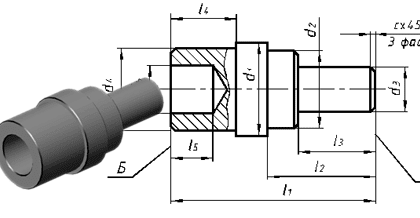

Міф №4 – “Метал можна обробляти без креслень”

Ідея “на око” підходить для майстерні кустарів, але категорично не годиться для серійного виробництва:

- Однозначність вимог. Креслення містять точні розміри, допуски, шорсткість поверхні та види обробки. Без них зварювальник або фрезерувальник просто не зрозуміє, що саме потрібно отримати.

- Відстежуваність браку. За наявності технічної документації легко виявити й усунути причини невідповідності – від неточного креслення до збою верстата.

- Юридична відповідальність. У разі невідповідності деталі вимогам контракту креслення слугують основою для претензій і гарантійних зобов’язань.

У Komkor Tools кожне замовлення супроводжується опрацюванням і перевіркою технічного завдання для виключення подібних ризиків.

Міф №5 – “Перевіряти якість потрібно тільки на виході”

Багато хто вважає, що достатньо перевірити деталь вже після всіх операцій. На ділі ж важливо контролювати процес на кожній стадії:

- Вхідний контроль заготовок. Перевірка геометрії та хімічного складу матеріалу до початку обробки.

- Проміжні вимірювання. Регулярні виміри в процесі фрезерування або токарного оброблення дають змогу виявити відхилення і вчасно скоригувати програму.

- Фінальна інспекція. Візуальний контроль, заміри та за необхідності навантажувальне випробування на готовому виробі.

Такий підхід дає змогу уникнути накопичення помилок і значно знизити відсоток браку.

Металообробка – складний і багатогранний процес, і міфи про спрощену “формулу успіху” лише заплутують клієнтів. У Komkor Tools ми спираємося на перевірені технології, суворий контроль на всіх етапах і постійне підвищення кваліфікації фахівців. Якщо ви хочете отримати якісну металеву деталь без зайвих ризиків і сюрпризів, залиште заявку на сайті або зв’яжіться з нами будь-яким зручним способом.