Сучасне виробництво — це набагато більше, ніж просто складання. Це складна система, де кожна деталь повинна надходити точно в строк, в потрібному обсязі і з гарантованою якістю. Якщо ви керуєте виробничим процесом, відповідаєте за технологію або закупівлі, ви точно знаєте, наскільки критична надійність постачальника.

Далі ми розберемося, як влаштовано серійне виробництво металевих деталей, які нюанси варто враховувати і як зробити процес більш ефективним.

Металеві деталі в дії: агро- та гірничодобувна техніка під навантаженням

В агропромисловій та гірничодобувній сферах обладнання працює на межі можливостей. Металеві деталі тут стикаються з постійними ударами, вібраціями, пилом, вологою та абразивними частинками. Це стосується як робочих вузлів комбайнів, жаток і культиваторів, так і деталей дробарок, конвеєрів і грохотів.

Саме тому до якості матеріалу і точності виготовлення таких деталей висуваються підвищені вимоги (від міцності і зносостійкості до стабільності розмірів при високих навантаженнях). Надійність тут — не просто побажання, а критично важливий фактор для безперебійної роботи техніки.

Типові металеві позиції та їх призначення

Щоб техніка працювала надійно і без перебоїв, важливо розуміти, які саме металеві деталі входять до її складу, і як вони обробляються. Різні елементи вимагають різних підходів. Нижче представлені основні типи металевих компонентів, які використовуються в агро- і гірничій техніці:

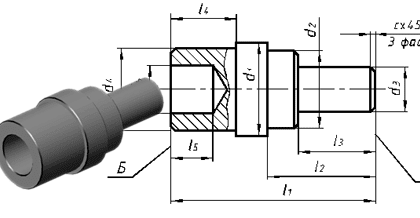

- Токарні металеві деталі — це втулки, осі, шпильки, маховики та інші обертові елементи. Вони відповідають за рух, передачу крутного моменту і правильне з’єднання вузлів.

- Фрезерні металеві деталі — це кронштейни, корпуси вузлів, плити та шківи. Вони служать основою для кріплення інших компонентів і формують каркас механізму.

- Збірні вузли — це комбінація декількох деталей, оброблених на різних верстатах. Наприклад, корпус редуктора (фрезерування) із запресованими в нього втулками (токарний верстат).

Матеріали та покриття: простий вибір для складних умов

Матеріал — це основа надійності. Навіть при однаковій формі та обробці різні сплави поводяться по-різному: одні витримують ударні навантаження, інші — корозію, треті — тертя. Щоб не перевантажувати технічними термінами, нижче — коротке пояснення, які властивості надає той чи інший матеріал і де він застосовується:

- Сталь (це класика для вузлів з високим навантаженням). Для збільшення міцності та зносостійкості матеріал проходить термічну обробку металу (гартування, відпуск).

- Алюміній (легкий і корозійно-стійкий). Ідеальний для вузлів, де важлива мала вага, наприклад, в деяких елементах агротехніки. Щоб уникнути окислення, алюмінієві металеві деталі часто піддають анодуванню.

- Латунь/бронза (застосовуються для виготовлення втулок ковзання, де потрібен низький коефіцієнт тертя).

- Покриття (захист від зовнішніх факторів). Цинкове покриття захищає від корозії, порошкове фарбування дає стійке кольорове покриття, а вже згадане анодування алюмінію створює міцний захисний шар.

Від прототипу до серійного виробництва металевих деталей

Перехід від прототипу до серійного виробництва — це не просто масштабування, а тонке інженерне налаштування. На цьому етапі важливо не тільки зберегти функціональність металевої деталі, але і зробити процес максимально економічним і стабільним. Нижче наведені ключові кроки, які дозволяють перетворити одиничний зразок в надійну серійну партію:

- Оптимізація креслення (заміна складних радіусів на прості фаски, використання стандартних отворів). Такі рішення не знижують функціональність, але дозволяють заощадити час і гроші на обробці.

- “Достатня” точність (важливо визначити, які розміри є критичними, а які можна спростити). Немає сенсу витрачати час і кошти на шліфування площини, якщо вона не впливає на роботу вузла.

- Еталонна деталь. Після виготовлення дослідного зразка ми створюємо еталонну деталь і затверджуємо її ревізію (версію креслення). Всі наступні серійні партії виготовляються строго за цим еталоном, що гарантує стабільність якості.

Чому серійне виробництво — це вигідно

Коли мова йде про металеві деталі, серійний підхід — це не просто зручність, а реальна економія. Він дозволяє оптимізувати витрати, спростити логістику і забезпечити стабільність поставок. Ось ключові переваги:

Одноразове налагодження

Налаштування обладнання та програмування верстатів з ЧПУ — одна з найбільш витратних частин. При серійному замовленні ці витрати розподіляються на всю партію, знижуючи вартість кожної одиниці.

Економія за рахунок масштабу

Чим більша партія (від 50 до 500+ штук), тим нижча собівартість. Повторюваність процесів, стабільні терміни та мінімізація простоїв роблять виробництво більш ефективним.

Планування поставок

Замість разових і термінових замовлень можна скласти графік поставок «хвилями» — на місяць, квартал або сезон. Це знижує ризики, спрощує логістику і допомагає уникнути зупинок на виробництві.

Серійне виробництво — це не тільки про кількість, але і про передбачуваність, контроль і впевненість у результаті.

Контроль якості з увагою до деталей

У “КОМКОР” контроль якості — це не формальність, а реальний процес, орієнтований на результат. Ми проводимо вибіркову перевірку ключових розмірів і фінальну інспекцію за затвердженою еталонною деталлю, щоб переконатися в стабільності і точності кожної металевої деталі. До кожного замовлення додається повний комплект документації, а саме:

- актуальна ревізія креслення;

- дата виготовлення;

- контактна інформація для зворотного зв’язку.

Це дозволяє замовнику швидко перевірити параметри і при необхідності оперативно зв’язатися з технічною командою.

Логістика: пакування та маркування партій

Грамотна логістика не менш важлива, ніж якість виробництва. Ми використовуємо прокладкові матеріали, щоб виключити подряпини і пошкодження деталей при транспортуванні. На кожну палету або короб наноситься маркування партії, що містить всю необхідну інформацію, таку як:

- Назва деталі.

- Ревізія креслення.

- Кількість.

- Дата виготовлення.

- Контактні дані.

Якісне пакування металевих деталей відіграє ключову роль у їх збереженні, і ми приділяємо цьому особливу увагу на кожному етапі. Кожна партія проходить пакування з урахуванням форми, ваги та призначення деталей. Для дрібних компонентів — індивідуальні комірки або пакети з маркуванням. Для великогабаритних використовуємо жорсткі короби з фіксацією, щоб виключити зміщення при транспортуванні. Деталі з покриттям поміщаємо в захисні прокладки, що запобігають подряпинам і контакту з вологою. Ми також враховуємо умови зберігання і доставки: від складів до відкритих майданчиків. Це дозволяє зберегти геометрію, покриття і функціональність деталей до моменту їх установки.

Типові помилки і як їх уникнути

Навіть при чітко вибудуваному виробничому процесі можуть виникати помилки, які впливають на терміни, вартість і якість металевих деталей. Ми зібрали найпоширеніші проблеми, з якими стикаються замовники, і пояснили, як їх уникнути:

- “Змішані” ревізії. При замовленні великої партії іноді в роботу потрапляють креслення різних версій. Це призводить до невідповідності деталей. У “КОМКОР” кожна ревізія суворо фіксується і відстежується на всіх етапах.

- Надмірна точність. Часто замовники запитують надточну обробку «про всяк випадок», навіть якщо це не впливає на роботу вузла. Це збільшує вартість і терміни. Ми завжди допомагаємо визначити оптимальний рівень точності — достатній, але не надмірний.

- Відсутність вимог до упаковки. Без чітких інструкцій щодо упаковки деталі можуть пошкодитися під час транспортування. Ми заздалегідь узгоджуємо з замовником формат упаковки та маркування, щоб забезпечити збереження на всіх етапах логістики.

Cтабільність і надійність

Співпраця з Виробничо-комерційним підприємством «КОМКОР» — це більше, ніж просто замовлення металевих деталей. Це партнерство з командою, яка гарантує стабільну якість, точні терміни і прозору економіку виробництва. Якщо ви шукаєте надійного постачальника для серійного виготовлення деталей — ми готові долучитися. Розрахуємо вартість вашої першої партії, запропонуємо оптимальні рішення і забезпечимо впевненість на кожному етапі поставки. Довіртеся професіоналам, які розуміють специфіку вашої галузі і вміють працювати на результат. Зв’яжіться з нами — і вже найближчими днями отримаєте чіткий план, прозорий кошторис і впевненість у тому, що ваше замовлення буде виконано точно і вчасно.