У виробництві часто побутує уявлення, що ремонт завжди дешевший за виготовлення нової деталі. На перший погляд це здається логічним, відновлення виглядає як економія. Але якщо врахувати не лише вартість робіт, а й ризики повторних поломок, втрати часу через простої та зниження надійності, то нова деталь часто є більш вигідним рішенням. Саме тому важливо орієнтуватися на повну вартість володіння (TCO), яка враховує всі витрати протягом життєвого циклу компонента (від виробництва до заміни).

Коли ремонт — не вихід: аргументи на користь нової деталі

У виробництві часто виникає спокуса відновити зношену деталь, щоб зекономити. На перший погляд це здається логічним, але в реальності ремонт не завжди виправданий, особливо якщо врахувати ризики, втрату точності, повторні поломки або вартість простою. У багатьох випадках виготовлення нової деталі — це не витрати, а стратегічна інвестиція в стабільність, безпеку та ефективність. Ключовим орієнтиром тут є TCO (Total Cost of Ownership), а саме повна вартість володіння, яка враховує всі витрати протягом життєвого циклу компонента.

Нова деталь є оптимальним рішенням, якщо вузол критично важливий для безпеки людей або дорогого обладнання, і його руйнування може мати серйозні наслідки. Якщо наявні втомні тріщини, глибока корозія чи міжкристалітне руйнування, тоді надійний ремонт неможливий. Відновлення також не гарантує необхідних допусків або шорсткості, що критично для точних механізмів. Якщо матеріал невідомий або змінив свої характеристики (перегрів, гарт, відпуск), його поведінка стає непередбачуваною. Коли геометрія деталі суттєво спотворена — овальність, биття чи інші деформації перевищують допустимі межі, тоді ремонт втрачає сенс. І якщо кожна година простою обладнання коштує більше, ніж виготовлення нової деталі, рішення більш ніж очевидне.

У виробничій практиці також є типові сценарії, де нова деталь виявляється дешевшою. Наприклад, якщо пошкоджено кілька посадок або шпонкових пазів на валу, кожен наступний ремонт зменшує ресурс, тоді як новий вал із правильно підібраного матеріалу забезпечить довший термін служби. Зварювання тріщин на корпусних деталях може викликати деформації та порушити точність посадкових місць, що негативно вплине на роботу механізму. Перегріті черв’ячні колеса або пари ковзання часто свідчать про невдалий вибір матеріалу. У таких випадках ремонт неефективний, а виготовлення нової деталі з правильною комбінацією сплавів вирішує проблему. Якщо вузол вийшов з ладу через корозію, доцільно одразу замовити нову деталь з корозійностійкого матеріалу, щоб уникнути повторних проблем.

Коли відновлення виправдане

Ремонт — це абсолютно виправдане рішення лише тоді, коли він не створює додаткових ризиків і справді дозволяє зекономити без втрати якості. Важливо оцінити не лише вартість робіт, а й технічну доцільність, ресурс деталі після відновлення та вплив на загальну надійність вузла. Якщо всі умови дотримані, то ремонт може бути ефективним і безпечним варіантом. Ось ситуації, коли відновлення дійсно має сенс:

- Зношення локальне (наприклад, пошкоджена лише одна посадка, а решта геометрії збережена).

- Деталь не є критичною для безпеки ( її вихід з ладу не спричинить аварій чи дорогих простоїв).

- Є точні технічні дані про матеріал (це дозволяє провести якісне наплавлення або напресування втулки без втрати допусків і функціональност)і.

Розумна економіка: як рахувати вигідність не по ціні, а по TCO

Ціна за одиницю матеріалу — це лише вершина айсберга. Щоб прийняти справді ефективне рішення, варто враховувати повну вартість володіння (TCO — Total Cost of Ownership), яка показує реальні витрати на весь життєвий цикл деталі.

Формула проста:

TCO = Вартість виготовлення або ремонту + (Тривалість простою × Вартість простою за годину) + Ризик повторного ремонту

У випадку ремонту важливо пам’ятати: кожен додатковий етап (зварювання, термообробка, механічна доводка, контроль) не лише збільшує витрати, а й підвищує ймовірність помилки. Натомість нова деталь — це:

- правильно підібраний матеріал з першого разу;

- стабільні допуски без втрати точності;

- довший ресурс і менше ризиків у майбутньому

Такий підхід дозволяє не просто зекономити, а інвестувати в надійність і безперервність виробництва.

Технічні “червоні прапорці” проти ремонту

Не кожне пошкодження можна або варто ремонтувати. Досвідчені інженери та технологи добре знають: є типи дефектів, які свідчать про втрату надійності, порушення структури або неможливість відновлення геометрії без критичних компромісів. У таких випадках спроба “врятувати” деталь не лише неефективна, а й потенційно небезпечна не тільки для обладнання, а ще і для персоналу.

До таких пошкоджень належать:

- Тріщини, особливо в місцях концентрації напружень.

- Глибока точкова корозія у зонах навантаження.

- Втрата твердості або зміна структури металу після перегріву.

- Биття/овальність, яку неможливо усунути без виходу за габарити.

- Деформації від попередніх неякісних «латок».

У таких випадках рішення очевидне, а саме виготовлення нової деталі з правильного матеріалу та гарантованими характеристиками.

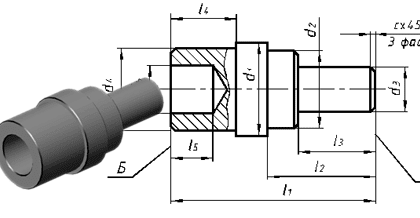

Що надати для прорахунку

Щоб ми могли зробити точний розрахунок і запропонувати оптимальне рішення нам потрібна базова технічна інформація. Це дозволить врахувати всі нюанси експлуатації, уникнути зайвих допусків і забезпечити стабільну роботу вузла без перевитрат. Будь ласка, надайте такі дані:

- Призначення вузла (тип навантаження (статичне, динамічне, ударне), оберти, робоче середовище (волога, пил, хімія, температура)).

- Технічні характеристики (габарити, ключові посадки, допуски, фото, ескіз або 3D-модель — усе, що допоможе точно відтворити геометрію).

- Експлуатаційні вимоги (бажаний ресурс (кількість годин/циклів роботи), критичний термін виготовлення, обмеження по бюджету, якщо є).

Чим точніше буде вихідна інформація, тим швидше ми зможемо запропонувати рішення, яке працює.

Коли йдеться про стабільну роботу обладнання, важливо мислити стратегічно. Миттєва економія на ремонті може обернутися повторними поломками, простоєм і додатковими витратами. Натомість правильно виготовлена нова деталь — це контрольований ресурс, точність, безпека і впевненість у результаті..