Мідь і латунь належать до групи кольорових металів, які активно використовуються в промисловості завдяки своїй пластичності, теплопровідності та стійкості до корозії. Ці матеріали легко піддаються формуванню та обробці, але водночас потребують особливого підходу через свої фізико-хімічні властивості. Мідь часто застосовується в електротехніці та теплообмінних системах, тоді як латунь популярна у сантехнічній арматурі, декоративних виробах та механічних вузлах.

Обидва матеріали мають високу якість поверхні після обробки, але тільки за умови правильно підібраних режимів різання. Важливо враховувати склад сплаву, твердість і структурні особливості, оскільки вони визначають поведінку металу під час різання. Невірно підібрані режими можуть призвести до деформацій, задирок або швидкого зносу інструмента.

Основні відмінності міді та латуні як матеріалів

Мідь — надм’який та високоелектропровідний метал

Мідь відома своєю м’якістю і пластичністю, що робить її одночасно легкою та складною для механічної обробки. Під час різання вона має властивість налипати на ріжучу кромку інструмента, що погіршує чистоту поверхні та точність розмірів. Крім того, мідні деталі легко деформуються, особливо якщо вони мають тонкі стінки або складну геометрію.

Висока теплопровідність міді створює додаткові вимоги до охолодження, оскільки тепло швидко переходить у зону обробки. Це впливає на стабільність геометрії деталі та може викликати мікродеформації.

Латунь — твердіший, але специфічний сплав

Латунь — це сплав міді та цинку, який має більшу твердість і міцність, але також характеризується нестабільною поведінкою під час обробки. Деякі марки латуні є крихкими, що може призвести до виривання стружки і утворення задирок. Поведінка латуні сильно залежить від хімічного складу, особливо від наявності свинцю, який покращує оброблюваність.

Свинцеві та безсвинцеві латуні мають різні режими різання, тому універсальний підхід тут не працює. Кожен сплав потребує коректного вибору подачі, швидкості та фрези.

Чому мідь потребує окремих режимів обробки

Висока пластичність і “липкість” матеріалу

Мідь легко налипає на інструмент, утворюючи нарости, які погіршують різання. Це призводить до нерівностей, задирок та зниження точності. Щоб уникнути цього, необхідно використовувати гострий інструмент з полірованими канавками і працювати на підвищених швидкостях.

Липкість матеріалу також ускладнює процес фрезерування тонких елементів, де важлива чистота геометрії.

Гірший стружковідвід

Через пластичність мідь утворює довгу, непереривну стружку, яка може намотуватися на інструмент. Це збільшує навантаження, перегріває зону різання та створює ризики аварійної зупинки. Тому важливо застосовувати інструмент зі спеціальним стружколомом.

Чутливість до вібрацій і деформацій

Мідь легко «пружинить» під час різання, що вимагає максимально жорсткого кріплення та точного контролю подачі. Якщо цього не забезпечити, деталь може змінити форму, а шорсткість поверхні — значно погіршитись.

Чому латунь також потребує особливих режимів

Різна твердість у різних марках латуні

Властивості латуні залежать від вмісту цинку та свинцю. Свинцева латунь обробляється легше, утворюючи коротку, ламку стружку. Безсвинцева — твердіша та більш крихка, що створює ризики мікротріщин та нерівностей. Тому режими потрібно підбирати індивідуально під конкретний сплав.

Небезпека розриву стружки та появи задирок

При занадто великих подачах латунь може «вириватись» під інструментом, створюючи задирки і дефекти на поверхні. Правильний баланс між швидкістю і подачею є ключовим для отримання чистої геометрії.

Проблеми при фрезеруванні тонких стінок

Через неоднорідність структури латунь може деформуватись або вібрувати при обробці тонкостінних деталей. Це потребує зменшеної глибини різання та високої жорсткості обладнання.

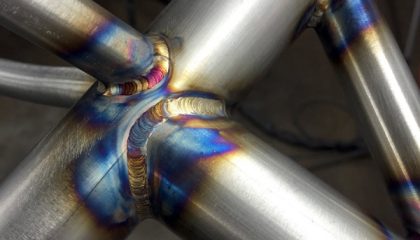

Правильний вибір інструменту для міді та латуні

Для обробки цих металів використовують інструменти з полірованими канавками та гострою ріжучою кромкою, які зменшують налипання. Антипригарні покриття допомагають мінімізувати тертя та перегрів. Інструменти з тупою кромкою або грубими канавками категорично не підходять, оскільки збільшують ризик задирок та деформацій.

Рекомендовані режими різання для міді та латуні

Швидкість обертання

Мідь обробляється на підвищених швидкостях, оскільки це зменшує налипання матеріалу. Для латуні швидкість залежить від марки — м’які сплави дозволяють працювати швидше, тверді потребують зниження обертів.

Подача інструмента

Занадто низька подача може спричинити налипання або утворення нерівної поверхні. Стабільна та рівномірна подача — ключ до чистої геометрії.

Глибина різання

При виготовленні тонкостінних деталей глибина різання повинна бути мінімальною, щоб уникнути деформацій та вібрацій.

Охолодження та змащення

При обробці міді та латуні важливо правильно підбирати мастильно-охолоджувальні рідини. У деяких випадках достатньо мінімального змащування, але при складних операціях потрібна інтенсивна подача СОЖ. Це зменшує нагрів, покращує стружковідвід і збільшує ресурс інструмента.

Типові проблеми при обробці міді та латуні і як їх уникнути

Серед найпоширеніших проблем — налипання стружки, задирки, вібрації, перегрів інструмента та деформації деталей. Вони виникають через неправильний підбір режимів або інструменту. Щоб уникнути цих дефектів, необхідно забезпечити стабільну подачу, правильну геометрію ріжучої кромки та якісне охолодження.

Де мідь та латунь показують найкращий результат при ЧПК-обробці

Ці метали чудово підходять для виготовлення електричних компонентів, теплообмінників, ущільнюючих вузлів, декоративних елементів та деталей підвищеної точності. Завдяки своїй пластичності та чистій поверхні після обробки вони широко застосовуються в галузях, де важлива точність і естетичність.

Чому неможливо використовувати “універсальні” режими

Мідь і латунь мають відмінні властивості та різну поведінку під час обробки, тому універсальні режими просто не працюють. Лише індивідуальний підхід до вибору швидкості, подачі, інструмента та охолодження гарантує точність, чистоту поверхні та стабільність процесу. Досвід оператора й правильне налаштування обладнання є ключовими факторами успішної роботи з цими матеріалами.