При замовленні металевих виробів важливим є не тільки точне дотримання креслення, а й упевненість у якості готової деталі. Неякісна деталь може призвести до збоїв в обладнанні, аварій і додаткових витрат на переробку. Щоб уникнути ризиків і переконатися в надійності виробів, достатньо скористатися трьома простими і доступними методами контролю якості металевої деталі. Усі вони не вимагають дорогого лабораторного обладнання і можуть бути виконані прямо на виробничому майданчику або в цеху замовника.

Візуальний огляд поверхні деталі

Візуальний контроль – найпростіший і перший крок у перевірці якості металевої деталі. Уважно вивчіть її при хорошому освітленні та, за можливості, з лупою або збільшувальним склом:

- Перевірка цілісності: шукайте тріщини, відколи й раковини на поверхні. Навіть дрібні пошкодження можуть свідчити про порушення технології лиття або зношення ріжучого інструменту.

- Рівність і однорідність покриття: зверніть увагу на колір і блиск металу. Нерівномірне забарвлення або матові плями можуть свідчити про недостатнє очищення, неповне видалення окалини або нерівномірне нанесення захисного покриття.

- Сліди обробки: напрямок рисок, залишених інструментом, має відповідати заданому кресленням напрямку. Неправильний кут або занадто глибокі сліди можуть вказувати на неправильне налаштування верстата або зношене обладнання.

Регулярний візуальний аудит дає змогу одразу виявити явні дефекти і не витрачати час на подальші вимірювання.

Вимірювання геометричних параметрів

Точна геометрія деталі – ключовий фактор для її правильного встановлення та експлуатації. Для самостійної перевірки потрібні штангенциркуль, мікрометр або лінійка з міліметровою шкалою.

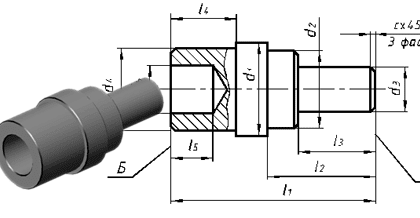

- Порівняння з кресленням: відкрийте актуальний технічний малюнок і виберіть ключові розміри – діаметр отвору, довжину фаски, товщину стінки тощо.

- Порядок замірів:

- Спочатку виміряйте основні лінійні розміри (довжина, ширина, висота).

- Потім переходьте до кругових елементів: діаметр зовнішньої та внутрішньої окружностей.

- Обов’язково перевіряйте паралельність і перпендикулярність поверхонь – нахил, навіть у 0,1 мм, може стати критичним під час точних складань.

- Допуски і похибки: у кожного розміру на кресленні вказані допуски (±0,1 мм, ±0,05 мм тощо). Під час перевірки враховуйте ці значення: результат виміру в межах допуску вважається задовільним, за його межами – деталь вважається бракованою.

Зберігайте протокол замірів навіть при невеликих партіях – це допоможе відстежити систематичні відхилення і вчасно налаштувати обладнання в цеху.

Простий тест на міцність

Навантажувальні випробування дають змогу з’ясувати, чи витримає деталь реальні робочі умови. Є два основні підходи:

- Польовий тест “на злам”:

- Зафіксуйте деталь у лещатах або сталевій оправці.

- Плавно збільшуйте навантаження (ручним пресом або динамометричним ключем) до передбачуваної робочої величини.

- Якщо деталь зберегла форму без пластичних деформацій і тріщин – вона годиться для експлуатації.

- Гідравлічний або пневматичний прес:

- Для деталей, задіяних у гідросистемах, проводять випробування тиском.

- Подайте на внутрішню порожнину заданий тиск (зазвичай вищий за робочий на 20-30 %).

- Переконайтеся, що після скидання тиску деталь не має видимих слідів розтягування, тріщин або течі.

Важливо: для особливо відповідальних вузлів рекомендуємо залучати акредитовану випробувальну лабораторію. Фахівці проведуть ультразвуковий контроль, магнітопорошкову дефектоскопію та інші методи, які недоступні в польових умовах.

Контроль якості металевої деталі не вимагає складного обладнання і може бути організований безпосередньо під час отримання продукції. Три представлені способи – візуальний огляд, точні геометричні виміри і прості навантажувальні випробування допоможуть вам мінімізувати ризики і заощадити на переробках.